정보가 없습니다.

머신러닝 기법을 이용한 CDA 시스템 최적 운용 솔루션 개발

- 김승호

- 인천대학교

- 작품구분일반형

- 공개여부비공개

- 카테고리정보

- 등록일2017-11-30

- 팀원(공동개발자)

- 출품 경진대회2017-2학기 아이디어 ‘톡톡’ 캡스톤디자인 산학연계팀 경진대회

- 2

- 0

- 875

상세설명

Ⅰ. 과제 개발의 목적 및 필요성

1. 목적 및 필요성

첨단 기술로 각광을 받고 있는 반도체 산업은 2000년대 후반부터 한국의 주력산업으로 국가적인 지원을 받았다. 2016년 한국의 반도체산업은 미국에 이어 2위로 3위인 일본과의 격차를 유지, 반도체세계시장 3,524억불 중 16.6%의 점유율을 나타내었고, 이중 메모리는 세계시장의 57.3%를 점유, 주력제품인 D램은 세계시장 점유율 73.0%로 글로벌 시장 지배력을 강화하였다. 한국의 디스플레이의 세계시장점유율은 45.8%로 디바이스별로는 LCD 36.7%, OLED 96.3%를 점유하여 세계1위 디스플레이 생산국 유지하였다. 한국의 반도체 산업이 글로벌 시장 지배력이 가능하였던 것은 기술 집약적인 반도체의 기술적인 함량 뿐 아니라 세밀하고 정교한 반도체 공정 기술을 가지었기에 가능한 성과이다.

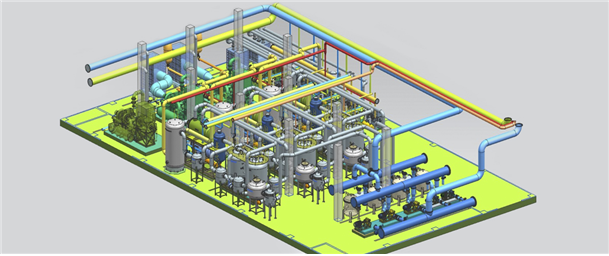

이처럼 정교한 공정 중에는 마스크 제작, 웨이퍼의 절단 및 연마, 가공 등과 같이 먼지, 수분과 같은 이물질이 존재하지 않는 다시 말해 공기 외에 어떠한 것도 허용할 수 없는 무균실에서 수행된다. 하지만 다른 제조 공정과 마찬가지로 압축공기의 활용이 필수적으로 따라오기에 공정에 사용되는 압축공기 또한 깨끗한 순수 공기로만 제공되어야한다. 이를 Clean Dry Air(CDA) System이라 한다. CDA 시스템은 LG 디스플레이, 삼성전자, SK 하이닉스 등 대규모의 반도체 제조에 필수적인 시스템이며 앞서 말한 깨끗한 공기를 제공하는 세밀한 기술로 시스템의 운용에 있어 설비의 유지비와 직, 간접비가 크게 발생한다. 이에 본 과제는 CDA 시스템 설비의 실 운용을 위한 최적의 운전 가이드를 제시하고자 한다.

(그림1. CDA 시스템 설비 Design)

2. 선행연구 및 관련연구

대규모의 공정에서 사용하는 압축공기의 전반적인 시스템의 전력사용량 및 출력량에 대한 연구는 많은 선행연구가 있어왔다. 하지만 대부분 유체역학과 열역학 법칙에 의존한 연구일 뿐 시스템 운용 데이터를 통한 Input-Output 분석에 관련한 연구는 선행되어있지 않다.

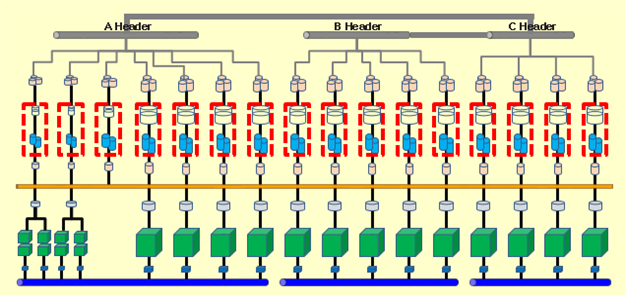

또한 압축공기의 효율 증진을 위하여 시뮬레이션을 할 때에 역학에 의존된 시뮬레이션은 구성하기도 힘들뿐더러 복잡한 기기의 배치를 고려하여 간섭이 일어나는 수많은 변수를 모두 고려하여 구성하기에는 불가능하다. 이에 선행연구에서도 각 압축기와 외부변수 사이의 종속, 독립적인 관계를 분석하여 나오는 출력량과 전력사용량으로 그 효율을 계산하여 최적의 운용을 제시하지만 그림2와 같이 많은 설비들의 모임인 전체 시스템을 운용하기에 필요한 시뮬레이션을 제안하는 것은 많은 노력과 재화가 소모된다.

이를 수행하였더라도 실무에 적용한다면 오랫동안의 교육으로 전문적인 지식을 쌓아놓지 않아서는 실무의 기기 운용에 있어 수많은 변수들의 상관관계를 파악하기 힘들 뿐 아니라 기기 설비의 배치의 변경으로 전체의 시뮬레이션의 계산을 다시하기에 효율성에 큰 문제가 발생한다.

(그림 2. CDA시스템 설비 구성도)

3. 연구목표 및 활용성

본 과제에서는 CDA 시스템 설비의 실 운용을 위한 최적의 운전을 제시하고자 한다. CDA 시스템의 운용에 있어서 기존의 열 유체 역학 해석 기반의 시뮬레이션을 통한 기기의 운용이 아닌 기기 운용을 통해 쌓인 데이터를 기반으로 Line의 성능에 귀결된 기기의 배치 및 가용 유무의 상관관계를 알아낸다.

1) CDA 시스템의 운용에 있어서 최적 운용 가이드 솔루션을 개발하여 실제 기업의 설비 운용에 적용하여 운용 비용의 감소를 가져온다.

2) 기존의 전문적이고 복잡한 열유체학 해석 기반의 시뮬레이션이 아닌 데이터의 학습 기반의 접근으로 진입장벽 낮추어 기업의 운용에 있어서 유지보수의 용이를 가져온다.

Ⅱ. 과제내용 및 제작과정

1. 과제내용

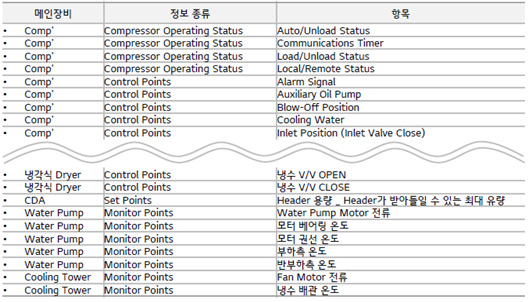

1) CDA 시스템의 운전 효율 관련 항목 선정 및 성능데이터 수집

▪ 온도, 습도 등 외부 환경요인과 각 컴프레서 성능 및 상태, 각 Dryer 성능 및 상태, 각 유로 및 Filter 등 운전 효율과 관련된 항목들을 선정한다.

▪ Compressor의 기존 열유체학 모델은 RPM, 온도, 압력, 밀도 등의 운전조건에 따라 운전점이 달라지므로 직접적 연관이 있다. 그 밖의 성능의 영향을 미치는 항목들을 고려하여 정확한 시스템의 모사를 도모한다.

(그림 3. 주요 구성 장비의 관계 분석을 위한 데이터 항목)

2) 선정된 항목의 데이터들을 머신러닝을 이용한 성능 모델 수립

▪ 가용된 CDA 설비들과 선정된 항목들을 입력 데이터로 하여 압력손실, 유량을 고려한 출력을 예측하기 위해 머신러닝 기법을 이용하여 현 문제를 해결한다.

▪ 입력된 데이터들의 선형적인 상관관계를 파악하고 원하는 출력을 달성하기 위해 필요한 입력을 도출하기에 용이한 머신러닝 기법들을 사용하여 원하는 최적 운용 가이드를 제시한다.

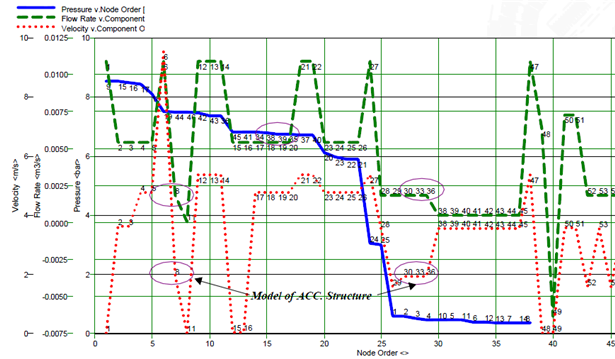

3) Case Study 해석 및 운전효율성 도출

▪ 선정된 운전조건을 수립한 모델로 시뮬레이션하여 운전 효율성을 검토하고 압력손실과 유량당 단가를 계산한다.

▪ 계산한 값들의 적합성을 판단, 기기들의 데이터를 검토하여 수립한 모델의 타당성을 보강한다.

▪ 반복된 운전조건별 Case Study를 통하여 개선된 모델로 운전 효율성을 최적화한다.

(그림 4. 운용 조건에 따른 효율 성능 분석(예))

2. 수행과정

1) CDA 시스템의 사양 및 특성 분석

파주에 있는 국내 반도체 디스플레이 L기업의 디스플레이 제조 공정을 수행하는 실제로 운용되고 있는 CDA 시스템의 설비의 제작 및 시공, 유지관리를 수행하는 기업에 찾아가 설비의 사양과 특성에 대한 자료조사를 수행하였다.

(그림 5. CDA 시스템의 유체 흐름도)

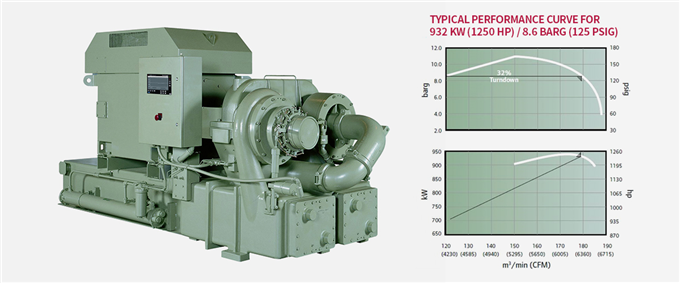

(그림 6. 800~1750HP Compressor)

크게 압축기, 건조식 건조기, 흡착식 건조기, 압축공기 필터 순으로 진행되는 유체의 흐름을 파악하고 각 설비들의 사양과 시스템 안에서 수행하는 역할 수량 등 전반적인 특성을 파악하였다. 또 가장 중요한 설비들의 효율에 관하여 실제 작업자들이 내, 외부 환경의 변화를 어떻게 대처하고 그렇게 수행하는 이유에 대한 실질적인 조사를 수행하였다. 그리하여 실제 본 과제의 목표를 수행할 때에 실제 작업자의 프렉티컬한 경험을 함께하고자 하였다.

2) CDA 시스템의 운전 데이터 DB화 및 분석

실제 공장에서 모니터하며 공정을 제어하는 과정을 파악하였고 각 설비의 내, 외부 환경의 변화를 기록한 운전 데이터를 수집하였다.

(그림 7. 실제 사용하는 CDA 시스템 모니터닝 시스템)

총 192개의 기록되는 데이터 중에서 조절 가능한 변수들과 조절이 불가능한 변수들로 분류하였고 이중에서 실제 운용 효율에 영향을 끼치는 변수들 110개를 추려내었다.

사용자 친화적이지 못한 모니터닝 시스템과 데이터 DB으로 많은 노력이 필요하였지만 수고를 더하여 2016년 07월 01일 부터 2016년 06월 30일 총 365일간의 변수 249의 525521개의 데이터 곧 130854729개의 데이터를 수집하였다. 모든 데이터를 DB화하고 분석하여 과제를 수행하였다.

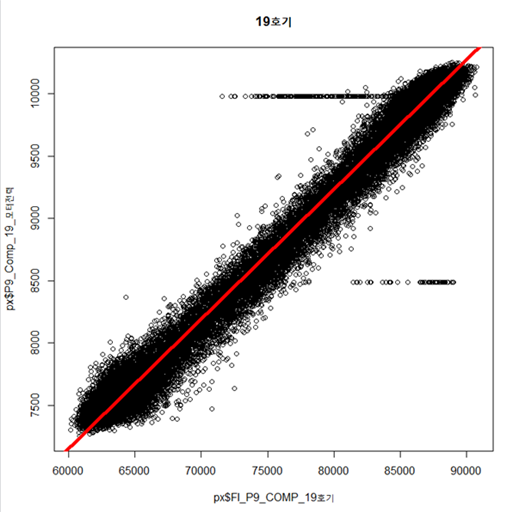

3) CDA 시스템 모델링

R프로그래밍을 통하여 각 변수들의 상관관계를 도출해내고 이를 분석하여 변수들의 관계성을 입증하였다. 또한 조절이 가능한 변수들을 제어하였을 때 나타는 출력량과 사용되는 전력량으로 소모 전력량 대비 출력량으로 해당 조절 상태의 효율성을 구하는 컴퓨터 모델링을 수행하였다.

이로써 필요한 출력량이 주어질 때에 가동할 압축기와 냉각기, 필터들을 선택하고 각 설비의 출력치를 조절하여 효율적인 CDA 시스템 운용이 가능하여졌다.

(그림 8. 19호기 압축기의 회귀분석 자료)

Ⅲ. 결론

1. 과제개발성과

본 과제를 통하여 CDA 시스템의 운용에 있어 기존의 경험에 의존하고 효율을 고려하지 않는 운용을 개선하고자 전문적이고 복작한 열유체학 해석 기반의 시뮬레이션이 아닌 데이터의 학습 기반의 접근으로 진입장벽을 낮추고 기업의 운용에 있어서 유지보수가 용이한 시뮬레이션을 가능하고자 하였다. 365일간의 130854729개의 실 운용 데이터를 가지고 이를 수행하여 데이터에 입각한 시뮬레이션을 제작할 수 있었고 기대한 효과가 있을 것이라 예상한다.

1) CDA 시스템의 운용에 있어서 최적의 운용 제안하는 솔루션을 개발하여 실제 기업의 설비 운용에 적용하여 운용 비용의 감소를 가져온다.

2) 기업의 유지보수가 용이한 접근장벽이 낮은 프로그램을 개발하기 위하여 데이터에 입각한 프로그램을 개발한다.

3) 기업의 에로 기술을 해결하고자 수행한 결과를 논문화하여 참여 학생들의 졸업요건과 취업에 큰 도움을 준다.

4) 대상한 산업체 기업과 연계한 과제이기에 참여한 학생들을 대상 산업체 기업으로의 자연스로운 취업의 길을 열어준다.

본 과제를 수행함에 있어서 다음과 같은 효과들을 기대한다.

2. 문제점 및 개선방안

본 과제를 수행함에 있어서 각 기기의 설치되어있는 IoT기술로 실시간으로 데이터를 모니터닝하고 제어가 가능한 시스템에 대하여 큰 감명을 받았으나 실시간으로 쌓이는 큰 용량의 빅데이터의 처리에 있어서 미흡한 실무 기업들을 세태를 알았고 빅데이터의 활용에 관한 기업에서의 전반적인 인식의 변화가 필요하고 이를 처리하는 데에 필요성을 아는 것에 중요하다.

또한 수행 결과를 가져온 많은 데이터들은 실 데이터로써 기존의 기업의 운용 방식에 크게 다르지 않는 데이터로 변수의 폭넓은 변화와 이상치들이 존재하지 않는 데이터로 본 과제가 제시하는 결과값이 최적이라고 하는 것에는 무리가 있다. 따라서 실제 운용 데이터가 아닌 조절 가능한 변수들인 압축기, 건조식 냉각기, 흡착식 냉각이, 압축공기 필더 등의 조절 값들을 폭넓게 변화하여 측정 실험을 거친 데이터를 가지고 수행하였다면 더욱 최적에 가까운 결과를 가져올 수 있었다고 여긴다.

소개 영상

소개 슬라이드

정보가 없습니다.